センサーDX:モノづくりのデジタル革命!

旭光電機は、環境や設備などのあらゆる情報をセンサーが感じて(検知や計測)、得られたデータの可視化で有益な情報を人に伝える、「センサーDX」の提供でモノづくりの課題解決に貢献します。

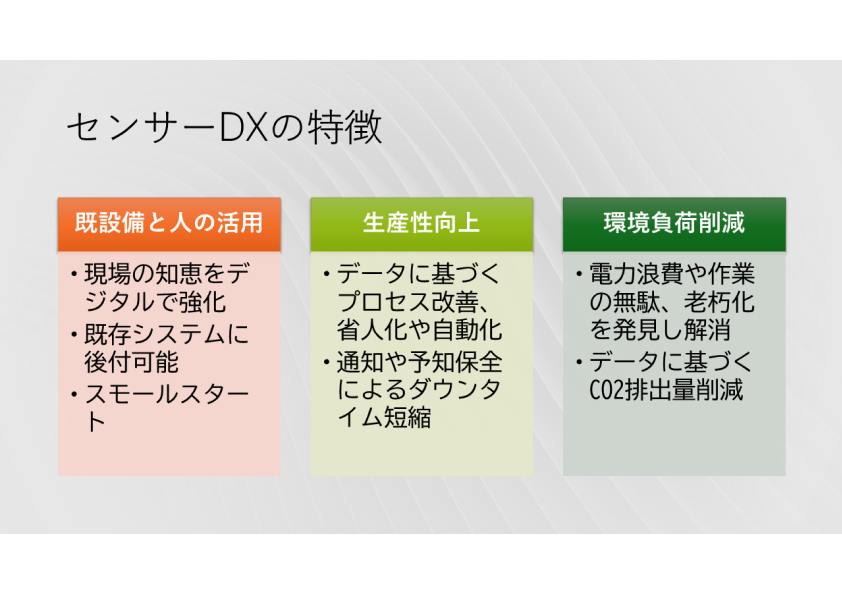

旭光電機のセンサーは全て後付け可能なので、既存の工場や設備はそのままで、デジタル化の効果を感じながら少しずつ始めることが出来ます。

センサーDXとは

DXは、デジタル革命(デジタルトランスフォーメーション(Digital Transformation))の略です。経済産業省はDXを「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること」と定義しています。

要は、データとデジタル技術によるビジネス変革で競争力を維持する戦略です。昨今モノづくりの現場では、生産性向上や環境負荷削減のニーズが高まっていますが、その変革にはデジタル化による省人化や自動化、最適化等が鍵となります。

また生産現場のデジタル化、つまりデータ化には、従業員や設備、材料など現場の様々な状態を検知したり計測したりするための「感じる」センサー技術、センサー等から得たデータを「伝える」通信技術、そして集めたデータの分析や処理で、直感的に「見える」可視化技術が必要です。

旭光電機が長年培ってきた「センサー:モノづくり」と「データ:コトづくり」で実現するセンサーDXの提供で、皆様の生産現場における有益な情報が人に伝わる効率的かつ革新的なモノづくりを支援します。

センサ+データのチカラで、次世代のモノを実現

生産性の向上

経験や勘に頼るのではなく、センサーで得たデータに裏付けされたプロセス改善を行うことで、現場全体の効率が飛躍的に向上します。遠隔監視や自動化、可視化で省人化を実現し、不具合の即時通知や予知保全で生産ラインのダウンタイムを大幅に短縮します。

環境負荷の削減

電力やCO2排出量をセンサー+データで「見える化」すると、事実に基づく具体的な改善策が実行できるので電力などエネルギー消費量やCO2排出量を効果的に削減できます。また設備の劣化や無駄な稼働を発見し、環境負荷の低減を実現します。

センサー+データが生み出す9つのメリット

- リアルタイム性の向上

センサーが常に稼働し、設備や環境、作業状況をリアルタイムで監視。異常や変化を瞬時に検知。収集データに基づき、迅速かつ正確な判断が可能に。 - トレーサビリティの強化

製品の生産プロセスや品質データをセンサーで記録し、可視化することで、品質管理を向上。異常が発生時もトレーサビリティデータにより原因特定や問題解消がスムーズに。 - 設備稼働率の向上

センサーが機械や設備の状態をモニタリングし、異常や劣化の兆候を検出。ダウンタイムを最小限に抑える。無駄な修理や設備交換を削減。 - 生産性の向上

センサーで収集したデータを活用し、ボトルネックの特定や工程改善を実現。ロボットや機械をセンサーで制御することで、自動化の精度を向上し、省人化を実現。 - 品質の向上

製造過程でのセンサー計測により、不良品や異常を早期に発見し、品質トラブルを未然に防ぐ。人間では難しい精密測定や設備の経年変化も検出。 - 環境負荷の削減

センサーで設備の稼働状況や電力使用量、CO2排出量をモニタリングし、エネルギーの最適化を図る。CO2排出量削減策を講じた持続可能な生産を推進。 - 安全性の向上

温度、振動、水、ガス濃度などをモニタリングし、危険な状況をいち早く検出。また作業環境温度や湿度、CO2濃度の分析で作業者にとって安全で快適な現場を構築。 - 新たなビジネス価値の創出

センサーで収集したデータを活用した新しいサービスやビジネスモデルの開発が可能。顧客に高度な機能や新しい体験を提供。 - コスト削減

作業の無駄排除で資源やエネルギーの使用を最適化し、運用コストを削減。また省人化で高騰する人件費や労働力不足にも対応。 - スモールスタート

既存設備にセンサーを数台加えるところから始められるので費用も工数も最小限で済む。

当社はセンサーDX:センサー+データの力で製造現場を「見える化」し、これまでの常識を超える様な生産性・品質向上をお手伝いします。

「感じて人に伝える」デジタル革命、「センサーDX」が新たな未来を切り拓きます。