– センサーDXで生産性向上と環境負荷削減を実現

旭光電機株式会社(以下、旭光電機)は、デジタルトランスフォーメーション(DX)の新たな取り組みとして、新設/既設のセル生産ロボット等に旭光電機の先進的なセンサー技術と可視化技術を加えることで、生産性向上、省人化、環境負荷削減を目指す「センサーDX」のプレゼンデモを行う事となりました。

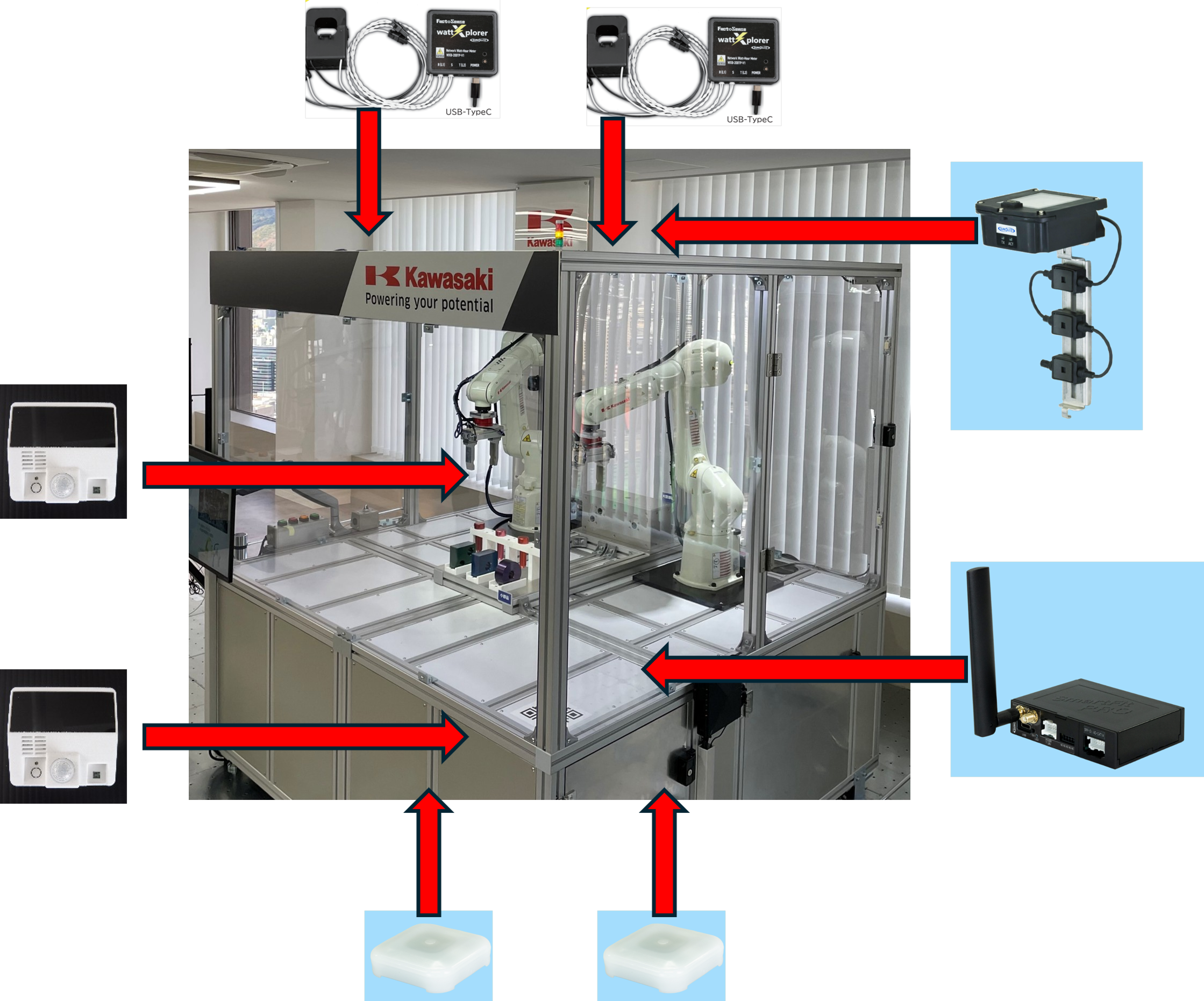

※デモシステムは、3/11からMicrosoft AI Co-Innovation Lab Kobeにて常設展示します。展示は川崎重工業株式会社(以下、川崎重工)の協力を得て川崎重工製のセル生産用ロボットシステムに、旭光電機のセンサー等を取付け、センサーからのデータをリアルタイム表示するなど、生産現場にDXを導入するイメージを抱いてもらいやすいプレゼンデモを構築しました。

背景と目的

近年、製造現場におけるDXの重要性が増しており、特にロボット技術とIoTの融合が求められています。旭光電機は「センサーDX」という概念を提唱し、センサーを通じて現場のデータを収集・可視化することで、より高度な自動化・最適化を実現する取り組みを進めてきました。本プレゼンでは、川崎重工のセル生産ロボットに旭光電機のセンサーDXを組み合わせることで実現する、次世代のスマートファクトリーのイメージを製造業の皆様に広く伝えたいと考えています。

プレゼンデモの概要

Microsoft AI Co-Innovation Lab Kobeで常設するプレゼンは、セル生産ロボットシステムに、以下の旭光電機のセンサー群とデータ可視化用の表示パネルを搭載しています。

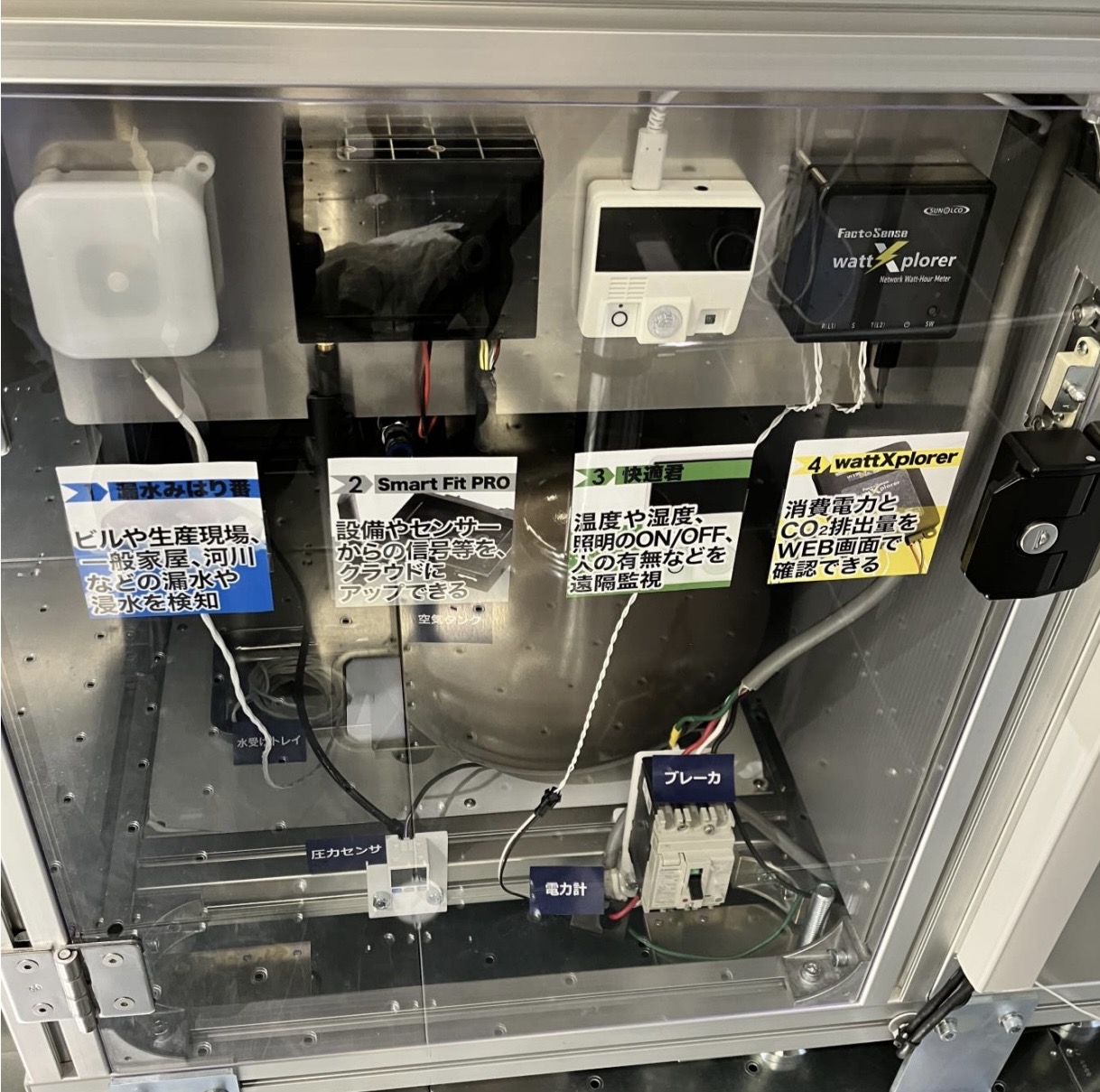

- 電力計: 消費電力・CO2排出量を測定し、プロセス改善によるエネルギー効率を向上

- 環境センサー: 作業環境の温湿度・気圧・CO2濃度等の計測と最適化支援

- 漏水センサー: ロボット用コンプレッサの監視

- 積層表示灯監視: ロボットの動作状態をリアルタイムで可視化

- 圧力センサー+SmartFitPRO: ワークの圧力を監視し、品質向上を支援

これにより、ロボットの動作最適化や環境対応、異常検知、予知保全が可能となり、ダウンタイムの削減、エネルギー消費の最適化に向けた改善、生産品質向上が期待されます。

なぜ共創DXのプレゼンを行うことになったのか:

今回、セル生産用ロボットにセンサー等を付加するDXのプレゼンを行なった動機に関して改めて説明します。 現在、兵庫県下を含む近畿および日本の中小企業におけるDXの導入はまだ十分とは言えません。今後求められる脱炭素対応や諸外国との競争などの企業課題を考慮すると、中小企業こそロボットや自動機、IoT、AIなどのDX導入が重要となります。 そこで、川崎重工の協力を得て、Microsoft AI Co-Innovation Lab Kobeに設営されている川崎重工製のロボットセルに、旭光電機のセンサーDXを組み込むプレゼン展示を実施すれば、生産現場の様々な課題をロボット+センサーDXで解決出来るイメージが掴みやすくなると考えました。地元を中心とするものづくり企業各社の課題解決へ、ロボットやDXの導入加速を期待しています。 以下、ものづくり企業が抱える各課題とセンサーDXの役割を説明します。

1.CO2ゼロエミッション:

2025年から中小企業も脱炭素が求められるようになりました。機械金属加工や樹脂加工などものづくりの工場で排出するCO2はほとんどがスコープ2、つまり電力使用によるものです。

しかしながらプロセス改善などで削減対策を行ったとしても、例えば工場全体の電力を眺めるだけではその改善効果を明確に判断出来ません。

そこで工場の各設備にそれぞれ積算電力計を取り付ければ、設備毎に改善前後のCO2排出量をデータで比較可能になります。また昨今求められているCFPにも対応出来ます。

今回のセル生産ロボットシステムの常設デモでは、実際にセル生産単位での電力及びCO2排出量の算定が行えます。

2.外部環境の影響の検出:

あるロボット加工の現場で長年悩まされていた問題で、時々加工精度が落ちる不具合がありました。たまたま温度計を付けると高温状態で不具合が出る事が判明し、調査の結果、高温の影響でロボットベース部が膨張し手先の精度に影響を与えていたことがわかりました。

そこで今回、温度、湿度、気圧、CO2濃度、照度、人感センサーを搭載するセンサーをロボットのワーク空間、および制御機器が入るアンダー空間にそれぞれ追加する事で、外部環境と生産品の品質との相関データが得られる様になります。

3.停止時の速やかな復旧:

ロボットシステムがチョコ停(異常などによる短時間のライン停止)した際にパトライトなど表示灯でお知らせをしますが、それを人が巡回して見つける方法では無駄な人件費がかかり、また発見が遅れるとその時間分ラインが止まります。

そこで表示灯をリアルタイム監視して停止したら直ちに人に知らせる様にすると、ロスが無くなります。その他、稼働率計測や停止理由のデータ化などの応用も可能です。

4.その他センサー:

コンプレッサから排出される水の検知が出来ないと水が溢れるリスクがあります。

またセンサーハンドの圧力の変化を監視する事も品質管理上重要です。

これら各現場で求められるセンサー類を必要に応じて追加できます。人との接触を防ぐ安心センサーも提供可能です。今回の常設展示では2台の漏水検知センサーと圧力センサーを加えています。

5.カメラ、AIの追加:

24時間映像を記録し、時間軸に基づいて画像を閲覧出来るカメラシステムを付加すれば、例えば品質の不具合が発生したときに瞬時にその時刻に何が起きたかを確認出来ます。

またAIをセル生産用ロボットDXに加える事で自動検査や異常発見、あるいは人との高度なインターフェースの提供も可能になります。

以上の様々なセンサー類とサービスの追加で、効率改善、人的作業削減、トレーサビリティ、付加価値をもたらす生産現場のデジタル革命を、センサーDXと呼んでいます。

今後の展開

本取り組みは、神戸市に所在するマイクロソフトAIラボとの連携を通じて、さらなる高度化を図る予定です。また、セル生産ロボットのみならず、他の製造ラインや異なる業界への展開も視野に入れています。今後旭光電機は、本DX技術のプレゼンや活用を通じて、より持続可能で効率的な製造環境の実現に向けた取り組みを加速してまいります。 本件に関するお問い合わせは、以下までお願いいたします。